Perforación helicoidal vs. corte anular - un manual básico

por Tom Carrol, CS Unitec

La perforación portátil en aplicaciones como construcción, fabricación de acero y más presenta muchos desafíos; el método de creación de orificios es apenas uno de ellos. Comprender la diferencia entre una perforación helicoidal y un corte anular, así como el equipo, la potencia y el tiempo necesarios, le brindará un corte eficiente y experto de orificios en acero, acero inoxidable y otros metales.

Los métodos:

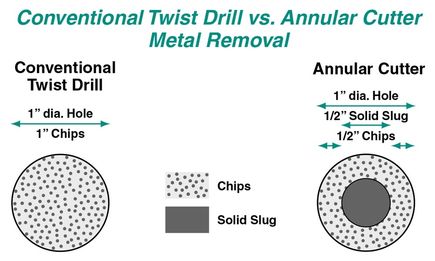

Perforación helicoidal, la creación de orificios en metal con una broca, es probablemente el método más reconocido para crear orificios. Pero, con solo dos bordes de corte, las brocas helicoidales requieren más tiempo, potencia y menores velocidades de avance porque el área completa de orificio se retira y se convierte en virutas.

Corte anular, el corte anular de metal con una broca anular hueca es una manera eficiente de crear orificios de 7/16" a 6" de diámetro (hasta 10" de profundidad) con una precisión de +0.004", -0.000" en acero, acero inoxidable, etc. Varios dientes de corte cortan solo el material en toda la periferia del orificio, lo que forma un núcleo de metal sólido. De hecho, el espesor de la pared del cortador es de aproximadamente 1/4" de espesor, lo que significa que, sin importar el tamaño del orificio que esté cortando, usted solo retira una pequeña cantidad de material alrededor del borde del orificio. Como la superficie de corte de los cortadores anulares se dispersa en varios bordes de corte (dientes), estos se mantienen afilados por más tiempo y pueden crear de 5 a 10 veces más orificios que las brocas helicoidales tradicionales. Los orificios finales son lisos y están libres de rebabas, así que no se requiere escariado. Además, el corte de orificios con cortadores anulares no requiere perforación previa ni perforación en pasos. Los cortadores anulares se usan comúnmente para hacer reparaciones en el sitio y para hacer aberturas mecánicas y orificios pasantes en tubería.

El cortador anular crea el orificio en un proceso de 3 pasos:

1. El perno piloto centra el cortador con precisión sobre el área que se va a perforar.

2. Durante la perforación, el perno piloto se retrae y permite que la lubricación interna llegue a los dientes de corte.

3. Cuando el orificio está terminado, el núcleo se expulsa automáticamente del cortador, lo que deja un orificio preciso y acabado.

Otra característica exclusiva de los cortadores anulares es su pared cónica interna. En los cortadores de alta calidad con diseño de precisión, el diseño de pared cónica sirve dos funciones. Principalmente, tiene capacidad para el efecto del calor por fricción, el cual provoca la expansión tanto del cortador como del núcleo metálico interno (bocado). En segundo lugar, facilita la expulsión suave y fácil del núcleo.

Al prepararse para perforar orificios en el sitio o en el taller, es importante considerar el método de perforación, así como el equipo, la potencia y el tiempo requerido para completar el proyecto. Estos factores lo ayudarán a determinar el mejor método para llevar a cabo su proyecto de perforación.

Perforación helicoidal; traer la pieza de trabajo a la máquina:

Tanto el corte anular como la perforación helicoidal requieren de una máquina o prensa de perforación para hacer girar la herramienta de corte. Debido al diseño físico de la broca, la perforación helicoidal requiere una máquina con más caballos de fuerza; con frecuencia, una máquina voluminosa montada en un banco que tradicionalmente tiene una configuración vertical y es menos portátil. Para explicar, la velocidad de la broca helicoidal, en su centro, es cero. Se necesita una gran magnitud de fuerza para "empujar" el material de directamente debajo de la punta de la broca hacia afuera, en donde los dos bordes cortantes pueden raspar y convertir el material sólido en virutas. Entre más grande sea el orificio, mayor tiempo y caballos de fuerza se necesitarán para evacuar el material.

Corte anular; traer la máquina a la pieza de trabajo:

De manera alternativa, los cortadores anulares pueden cortar a velocidades de avance mayores con un menor consumo de caballos de fuerza, lo que significa que pueden funcionar en máquinas más pequeñas y perforar de 3 a 4 veces más rápido. Por ejemplo, los orificios que solían hacerse con brocas helicoidales convencionales en máquinas pesadas y voluminosas de 70 a 80 libras, ahora se pueden hacer en máquinas más pequeñas y ligeras (de aproximadamente 24 libras). Existe una amplia variedad de taladros portátiles magnéticos montados para perforar orificios, en el sitio, para reparar o construir acero estructural. Estas máquinas más nuevas y livianas también se pueden usar en la manufactura o talleres de fabricación. Los taladros magnéticos se pueden configurar en posiciones horizontales y verticales, también están disponibles con energía hidráulica o neumática para lugares peligrosos o bajo el agua.

Consideraciones de aplicación:

Tamaño del orificio:

Generalmente, la perforación helicoidal es ideal únicamente para orificios de hasta 1/2” de diámetro. Los orificios de más de 1/2” se realizan mejor con cortadores anulares. Las brocas helicoidales están disponibles en diámetros más precisos; los tamaños de los cortadores anulares se incrementan en 1/16”, en tanto que los de las brocas helicoidales están disponibles en incrementos de 1/32”.

Tipo de orificio:

Las brocas helicoidales son ideales para orificios ciegos en aplicaciones en las que el orificio no necesita atravesar completamente el material. Además, son buenas candidatas para crear orificios de inicio al roscar, ya que las brocas helicoidales están disponibles en tamaños fraccionarios más exactos. Se experimenta menos castañeo y desviación cuando se realizan orificios mediante corte anular, lo que logra un orificio más simétrico y preciso. Las aplicaciones que involucran la superposición de orificios también se manejan con mayor facilidad con los cortadores anulares.

Ubicación del orificio:

Además de las capacidades antes mencionadas de perforación que reportan los taladros portátiles con cortadores anulares, otra consideración es la ubicación del orificio y el acabado. Los cortadores anulares perforan orificios que, de otra manera, serían difíciles o imposibles de lograr con brocas helicoidales; no se requiere de perforación previa ni de perforación escalonada. Los cortadores anulares también son candidatos ideales para aplicaciones en las que se necesita un orificio acabado y libre de rebabas. Esto incluye la perforación de tubos o tubería en donde no es factible o posible usar herramientas especiales o raspado manual en medio de un cilindro de difícil acceso.

La conclusión:

A menos que esté haciendo orificios ciegos o de menos de ½” de diámetro, el corte anular merece consideración seria, en especial si la aplicación no se encuentra en condiciones controladas de taller. Hay cortadores anulares recubiertos de TiAlN disponibles para aplicaciones en las que el uso de lubricación o refrigerante no es práctico; es decir, la perforación horizontal o aquella en la que la contaminación medioambiental o de materiales es una consideración. El beneficio final del corte anular es evidente después de terminar el trabajo: la limpieza y el reciclado. Cuando se usa la perforación helicoidal, muchas virutas afiladas terminan mezcladas con el lubricante. La separación de ambos elementos para fines de reciclado y cuidado ambiental resulta difícil, lenta y costosa. El desecho de los cortadores anulares consiste en una cantidad mínima de limaduras y un núcleo sólido. La separación de un trozo sólido de metal es más fácil y, además, generará más utilidad en la venta del desecho.

Urgent Weekend/Holiday Fulfillment Available - Click For Details

Urgent Weekend/Holiday Fulfillment Available - Click For Details